欢迎来到

天津市和圣丰保温防腐管有限公司!

欢迎来到

天津市和圣丰保温防腐管有限公司! 欢迎来到

天津市和圣丰保温防腐管有限公司!

欢迎来到

天津市和圣丰保温防腐管有限公司!一、高效安装与连接技术

1、超长单管设计

采用12米标准管段,接口数量减少50%,大幅缩短焊接时间。例如,DN1000管道的焊接作业效率较传统管材提升100%,单个接口安装时间从90分钟压缩至45分钟。

2、多工艺适应性

支持沟槽直埋、顶管穿越、架空敷设等多种施工方式。尤其适用于沼泽、河流等复杂地形,通过柔性截流环设计(每10~20米设置),可承受3°曲率半径弯曲,有效应对地基沉降问题。

3、智能连接技术

采用沟槽式连接系统(卡箍表面环氧喷塑),解决传统焊接口防腐难题,同时配备记忆合金伸缩节,自动补偿温差形变量ΔL=1.2×10⁻⁵×L×ΔT,避免因热胀冷缩导致的管道断裂。

二、复杂工况适应能力

1、极端环境施工

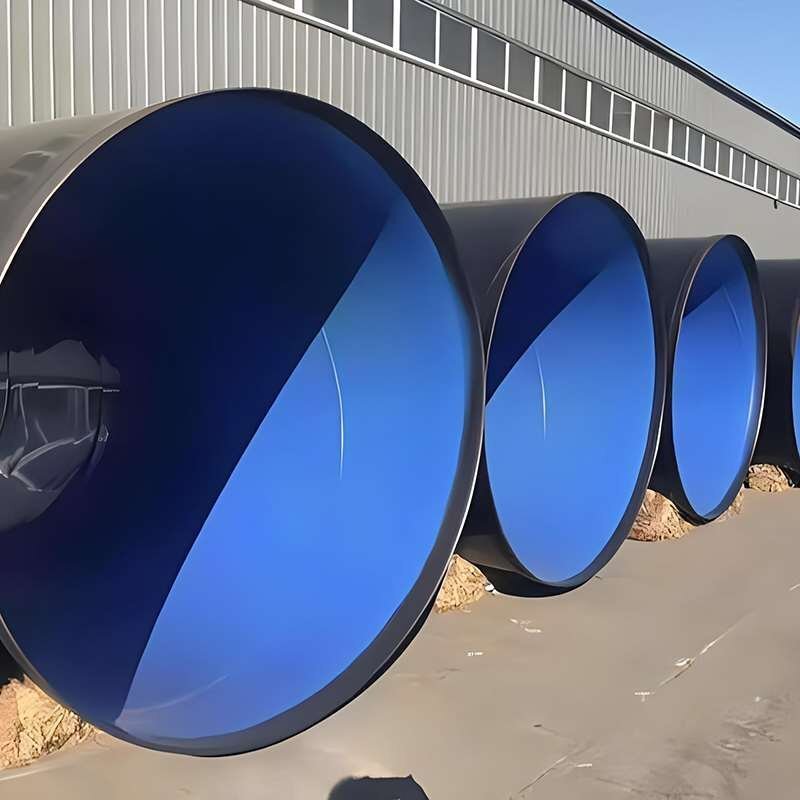

外防腐层3PE结构抗冲击强度达15kJ/m²,可直埋于含直径≤25mm砾石的土体。在青岛海底隧道工程中,4mm加厚防腐层实现10年零渗漏,验证其耐海水腐蚀性能。

2、地形兼容性

钢管柔韧度支持3°曲率弯曲,配合仿生管基设计(分形混凝土垫座),地基承载力从150kPa提升至300kPa,成功应用于黄水东调工程24公里软土地基段。

3、快速修复能力

采用热熔修补技术(200-220℃加热),破损部位修复时间较传统球墨铸铁管缩短60%,且无需停水作业,保障排水系统连续性。

三、全流程成本优化

土方工程:管径降低一级(DN1000替代DN1200),土方开挖量减少30%,回填成本下降25% 。

施工效率:单日铺设进度提升40%(12米/段 vs 6米/段)。

维护成本:50年免维护周期,避免3-5年防腐层修补需求。

能耗成本:内壁糙率0.0081-0.0091,泵站能耗降低18%-25%。

四、质量保障体系

1、智能化生产控制

采用美国林肯焊机与瑞士COMET高能X射线检测(穿透26mm管壁),实现焊缝三维成像,缺陷检出率99.99%,废品率下降63%。

2、全生命周期追溯

植入RFID芯片记录生产参数(温度、压力、检测数据),50年运营期内可通过移动终端实时调取管材原始数据。

3、严苛认证标准

通过GB/T23257-2017、CJ/T120-2016等标准认证,防腐层附着力强度突破50N/cm(较传统工艺提升400%)。

联