欢迎来到

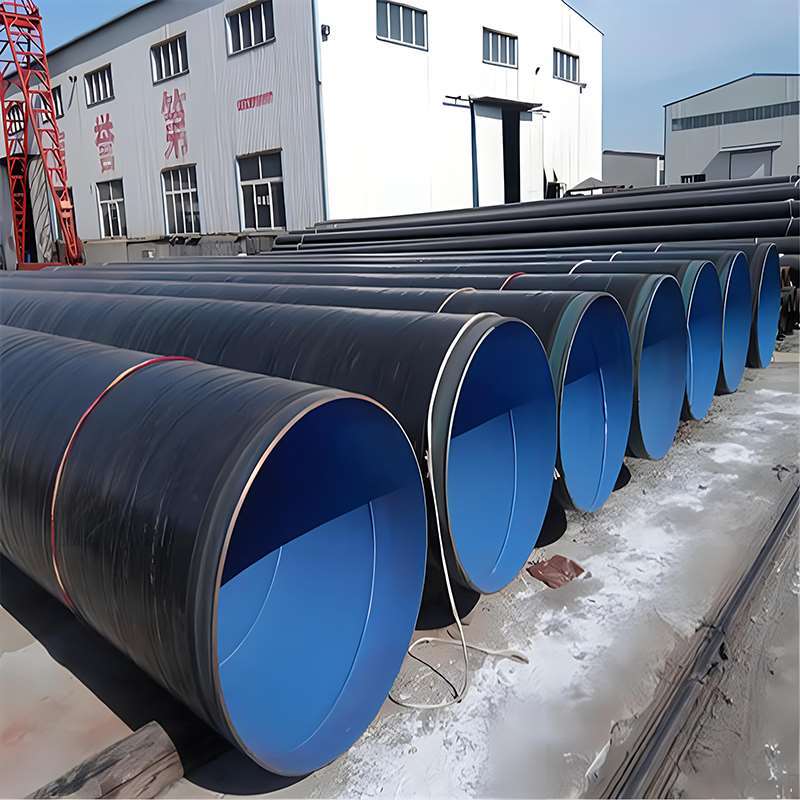

天津市和圣丰保温防腐管有限公司!

欢迎来到

天津市和圣丰保温防腐管有限公司! 欢迎来到

天津市和圣丰保温防腐管有限公司!

欢迎来到

天津市和圣丰保温防腐管有限公司!TPEP防腐焊管在焊接过程中有效的控制措施

焊接前的准备工作:

1. 检查防腐层状态:焊接前应仔细检查TPEP防腐焊管的防腐层是否完整,无损坏、开裂或者脱落的现象。

2. 清洁焊接区域:清除待焊接区域的油污、水分和其他杂质,以避免焊接时对防腐层造成损害。

3. 温度控制:避免在高温或低温条件下进行焊接,因为极端的温度会影响防腐层的粘合力和均匀性。

焊接过程的控制:

1. 选择合适的焊接方式:建议采用电熔或者热熔对接的方式,这些方法能够最小化对防腐层的损伤。

2. 温度监控:焊接时应严格控制加热温度,避免高温烧损防腐层。

3. 焊接速度调节:根据现场情况调整焊接速度,太快可能导致防腐层未能充分融合,太慢则可能造成防腐层烧焦。

焊接后的处理:

1. 冷却过程管理:焊接完成后,应让焊接接头自然冷却到常温,避免快速降温导致防腐层收缩不均。

2. 防腐层修复:对焊接过程中可能出现的防腐层损伤进行及时修复,使用专用的补口材料确保修复区域与原有防腐层的兼容性。

3. 质量检查:通过目视检查、电火花检测或压力测试等方式,对焊接处的防腐层完整性进行最终验证。

确保国标TPEP防腐焊管焊接质量的关键步骤

一、严格控制焊前准备工作

1. 焊前检查:对焊管进行外观检查,确保表面无油污、氧化皮等杂质,以保证焊接质量。

2. 化学成分分析:对焊管的化学成分进行分析,确保其符合相关标准要求,以保证焊接过程中的质量稳定。

3. 预热处理:根据国标TPEP防腐焊管的使用环境和要求,进行适当的预热处理,以提高焊接接头的抗腐蚀性能。

二、优化焊接工艺参数

1. 焊接电流:根据焊管的规格、厚度和焊接位置,合理选择焊接电流,以保证焊接速度和熔深。

2. 焊接电压:根据焊管的材质和直径,选择合适的焊接电压,以保证焊接效率和焊接质量。

3. 焊接速度:根据焊管的厚度和焊接工艺要求,合理控制焊接速度,以保证熔池的均匀性和焊缝的外观质量。

4. 焊接间隙:根据国标TPEP防腐焊管的要求,控制焊接间隙的大小,以减少腐蚀介质侵入的机会。

三、加强焊后处理

1. 清除焊渣:在焊后及时清除焊渣,以减少焊缝内部应力集中,提高焊缝的抗裂性能。

2. 内外径处理:对焊管进行内外径的修整,以保证焊缝的圆度和尺寸精度。

3. 涂敷保护层:根据国标TPEP防腐焊管的要求,对焊缝进行涂敷保护层,以提高防腐性能。

4. 成品检验:对成品焊管进行严格的检验,确保焊缝的质量达到相关标准要求。

联